Что общего между брекетами и ракетами? Рассказываем!

Содержание

- Эпоха до MIM и начало новой эры

- Технологический процесс инжекционного порошкового формования (MIM)

- Схема процесса производства по MIM-технологии

- Видео процесса производства детали по MIM-технологии

- Преимущества MIM-технологии

Эпоха до MIM и начало новой эры

Изначально металлические ортодонтические брекеты в основном производились методом отливки и фрезеровки. Но качество производимых таким путем брекетов оставляло желать лучшего. Для его повышения производители брекет-систем начали использовать инновационную технологию инжекционного порошкового формования металлических изделий (Metal Injection Molding, MIM, читается как МИМ).

MIM-технология была разработана в конце 70-х годов прошлого века американским специалистом Dr. Raymond Wiech Jr. на смену порошковой металлургии, обеспечивающей недостаточную плотность материала и потерю прочностных характеристик, и представляла собой симбиоз последней и технологии литья. В 1979 году компания Parmatech Corp. успешно изготовила с применением MIM-технологии крепеж для самолета Boeing 707/727 и распорную систему ракетного двигателя Rocketdyne. В настоящее время детали, производимые по этой технологии, используются в самых разных отраслях промышленности, в том числе и в ортодонтии. Компания Ormco первой стала использовать MIM-технологию для производства самолигирующих брекетов. Именно MIM-технология объединяет такие на первый взгляд далекие друг от друга отрасли, как ракетостроение и производство брекетов.

Технологический процесс инжекционного порошкового формования (MIM)

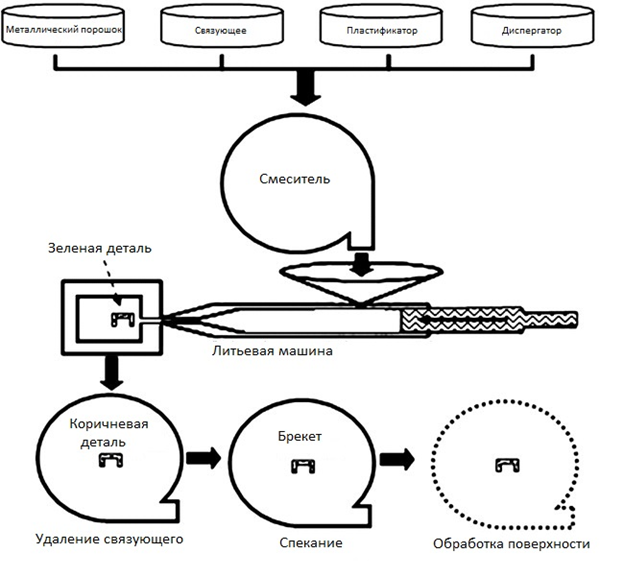

- В качестве сырья используются металлический порошок и связующие вещества. Порошок практически любых металлов со средним размером частиц 5-20 мкм: стали, никеля, кобальта, титана, меди и пр. Выбор связующего вещества, обеспечивающего получение необходимых характеристик, до сих пор считается искусством. Как правило, в роли связующего материала используются воск, термопластичная смола и пр., и оно составляет 10-20% от веса смеси. Все компоненты смеси тщательно перемешиваются до образования гомогенной смеси – фидстока. Любая даже незначительная ошибка в пропорциях получаемой смеси может негативно отразиться на качестве получаемого изделия.

- Фидсток загружается в бункер термопластавтомата (литьевой машины) и при нагревании до 170-200°С происходит расплавление полимерного связующего с образованием единой массы. Затем производится впрыск под давлением расплавленного фидстока, который заполняет нагретую до 125-145°С пресс-форму. Впоследствии происходит охлаждение и затвердевание материала под давлением с получением первичной заготовки, которую называют «зеленой». Очень важно не допустить неточностей в расчетах при проектировании и изготовлении пресс-формы. Также важно учитывать усадку изделия, которая в зависимости от связующего вещества составляет до 30% от объема «зеленой» детали и происходит равномерно по всему объему детали.

- На следующем этапе из «зелёной» заготовки удаляется связующее вещество. Оно экстрагируется с помощью растворителя или выгорает в печи в атмосфере инертного газа и паров азотной кислоты при температуре 110-140°С. Полученная заготовка, называемая «коричневой», сохраняет размеры и обладает пористой структурой.

- Заключительным этапом является спекание «коричневых» заготовок в вакуумной печи при температурах более 1200°С. При спекании происходит уплотнение материала за счет слияния частиц и устранения пор. В результате получаются детали с точными заданными размерами и плотностью выше 97% от теоретической плотности материала.

Схема процесса производства по MIM-технологии

Видео процесса производства детали по MIM-технологии

Преимущества MIM-технологии

Немного цифр, наглядно демонстрирующих преимущества данной технологии, вы найдете в таблице ниже. А под таблицей мы опишем, что эти цифры означают.

|

|

MIM-технология |

Механообработка |

Высокоточное литье |

Порошковая металлургия |

|

Масса, г |

0,01 – 200 |

1 – 10’000 |

1 – 1'000 |

5 – 2'500 |

|

Допустимое отклонение, % |

0,3 – 0,5 |

≤0,1 |

0,5 – 1,0 |

0,1 |

|

Плотность, % |

98 – 99 |

100 |

99 |

92 |

|

Max прочность, % |

≥95 |

100 |

≥95 |

70 |

|

Толщина стенки, мм |

0,3 – 10 |

1 – 100 |

2 – 20 |

2 – 20 |

|

Шероховатость поверхности, мкм |

1 |

0,2 – 4 |

5 |

2 – 5 |

|

Разнообразие материалов |

Большое |

Большое |

Небольшое |

Среднее |

|

Сложность |

Высокая |

Высокая |

Средняя |

Низкая |

|

Производительность |

Высокая |

Низкая |

Средняя |

Высокая |

Т.е., проще говоря, MIM-технология является идеальным вариантом для производства большого количества качественных изделий разнообразной формы.

Благодаря ей стало возможным производить детали:

- серийно;

- сложной формы;

- из широкого спектра металлов;

- с высокими показателями точности (0,3-0,5%);

- с высокими показателями воспроизводимости;

- с минимально возможной толщиной сечения стенки (до 0,3 мм);

- высокой плотности (до 99%).

При этом доступно множество вариантов последующей обработки поверхности.

Инжекционное порошковое формования металлических изделий (MIM) позволяет использовать в производстве брекетов любой сплав для придания ему заданных характеристик: прочности, эластичности, устойчивости к коррозии и многих других, а также получить максимально точные размеры функционально важного паза.

В компании Ormco вся продукция изготавливается из высококачественных материалов с соблюдением технологии и проходит самый строгий контроль качества на разных этапах производства. Размеры наших брекетов идентичны от партии к партии, что делает их предсказуемым и надежным помощником врача-ортодонта.